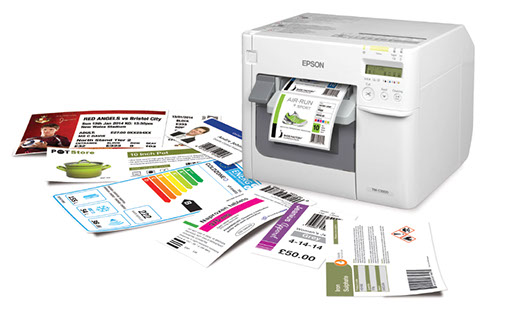

La Epson 3500 è una soluzione di stampa idonea a quelle realtà che utilizzano molti formati di etichette con grafiche differenti.

Per evitare di sprecare le etichette inutilizzate con dati pre-stampati obsoleti o di dover ordinare un grande quantitativo di etichette in tipografia omettendo i dati variabili, come lotto di produzione e data di scadenza o confezionamento, è opportuno investire su una stampante di etichette a colori che consente di stampare solamente le etichette di cui si necessita in quel momento.

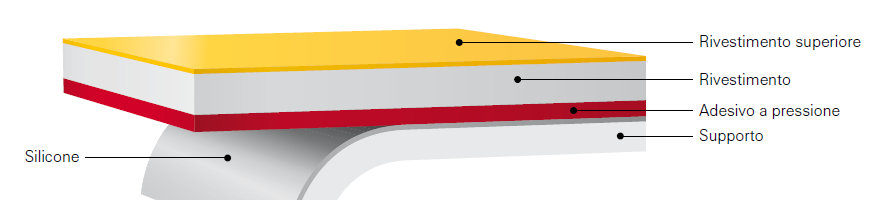

La Epson 3500 stampa non solo etichette, ma anche biglietti e cartellini su una gamma molto ampia di materiali, per qualsiasi esigenza applicativa:

carta opaca o lucida, carta vergate, ma anche materiali sintetici e trasparenti.

La possibilità di stampare etichette in autonomia ha una serie di vantaggi indiscutibili:

- produzione immediata delle etichette, saltando le fasi di approvazione della progettazione del layout delle etichette e della bozza grafica

- flessibilità nel cambiare il layout dell’etichetta in qualsiasi momento, senza spreco di materiale prestampato inutilizzato

- stampa secondo le reali necessità, eliminando il problema dei minimi tipografici solitamente richiesti e di magazzini pieni di etichette prestampate

- test immediato dell’etichetta prodotta sulla confezione e possibilità di cambiare qualsiasi parte dell’etichetta non conforme alle aspettative

- stampa di data di scadenza e lotto di produzione direttamente sull’etichetta.

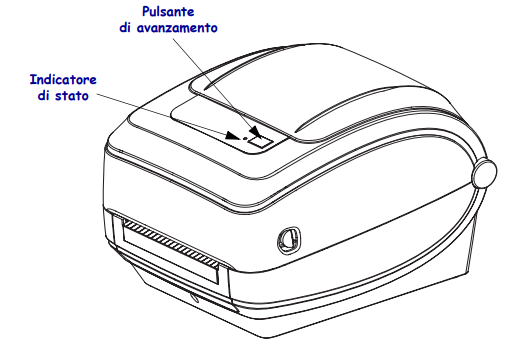

L’utilizzo della stampante è intuitivo e semplificato dalle procedure guidate a disposizione dell’utente. Non è necessaria alcuna formazione specifica per iniziare a stampare velocemente e senza problemi.

La taglierina integrata nella stampante, con diverse opzioni di regolazione del taglio, risulta utile quando si utilizzano rotoli continui di carta adesiva per tagliare alla dimensione desiderata l’altezza dell’etichetta.

Come puoi verificare al seguente video abbiamo utilizzato un unico rotolo di carta adesiva continua per stampare 3 etichette con altezze e grafiche differenti. Passare da un formato all’altro, stampare secondo lo specifico fabbisogno è una procedura semplice, veloce e economicamente vantaggiosa

Grazie agli inchiostri a pigmenti contenuti nelle cartucce separate, è possibile creare etichette estremamente definite e ricche di dettagli, ad asciugatura rapida e resistenti alle sbavature, all’acqua, all’olio e allo scolorimento. Anche se le etichette si bagnano non perdono colore e durano nel tempo

Le stampe sono di qualità eccellente e la resistenza degli inchiostri a pigmenti le rendono perfette per applicazioni all’interno e all’esterno, per ambienti freddi e umidi come i frigoriferi.

Se abbinata a un supporto idoneo per etichette GHS, la stampante produce etichette certificate BS5609 che resistono alle condizioni ambientali più estreme come l’immersione a lungo termine nell’acqua di mare.

Con una stampante di etichette a colori è possibile stampare pittogrammi e informazioni su etichette neutre in modo semplice e preciso nell’ambito di un unico processo.

Inoltre, Epson assicura che non deve essere fatta alcuna sostituzione di componenti quali la testina di stampa o altre parti per l’intero ciclo di vita della stampante, riducendo al minimo i costi di gestione

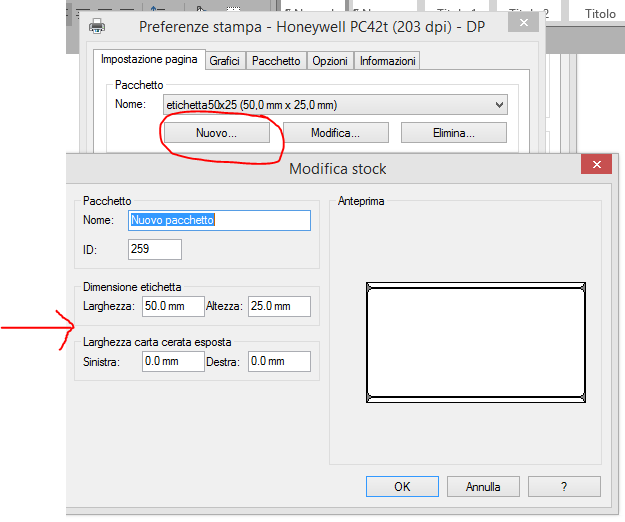

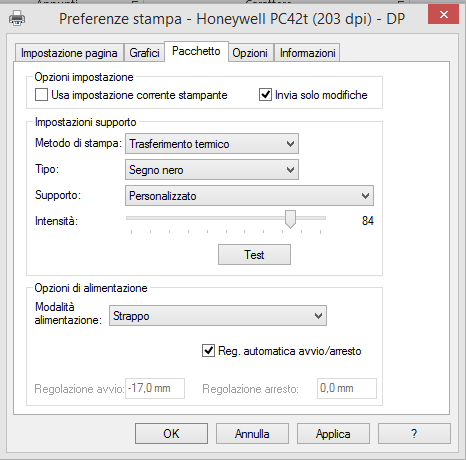

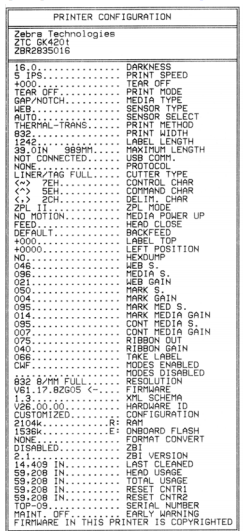

La stampante è facilmente configurabile.

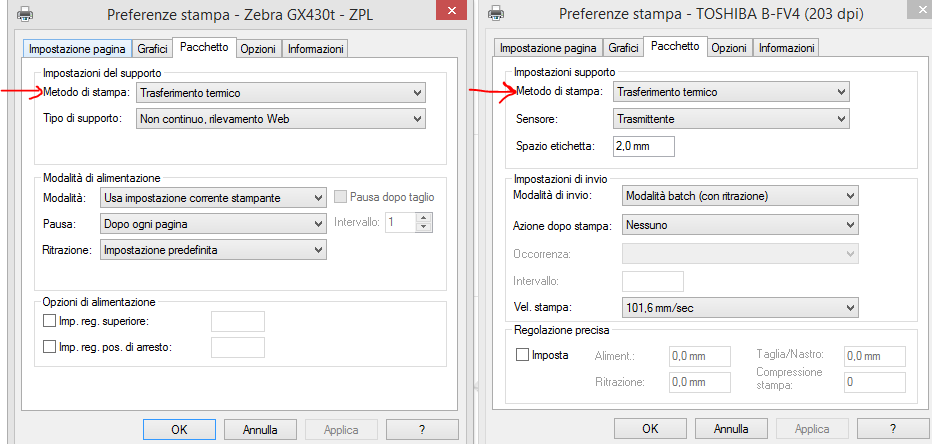

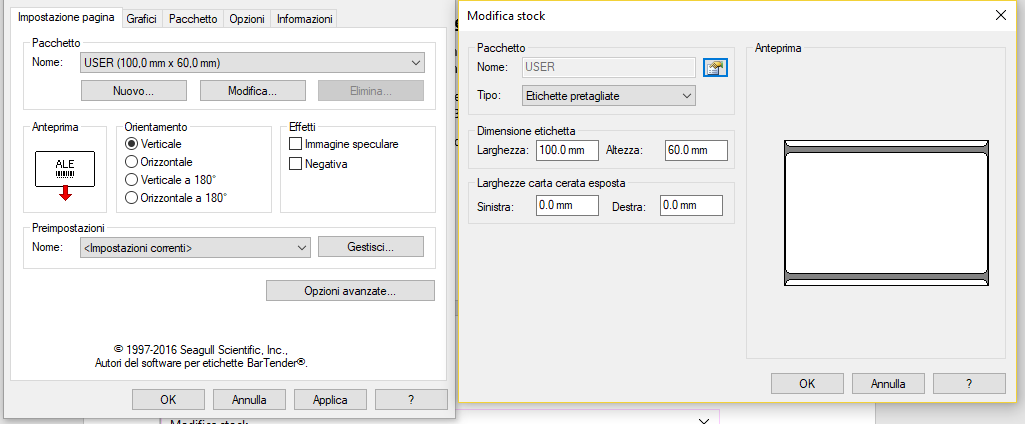

Il driver consente di effettuare il settaggio delle funzioni base e delle impostazioni avanzate:

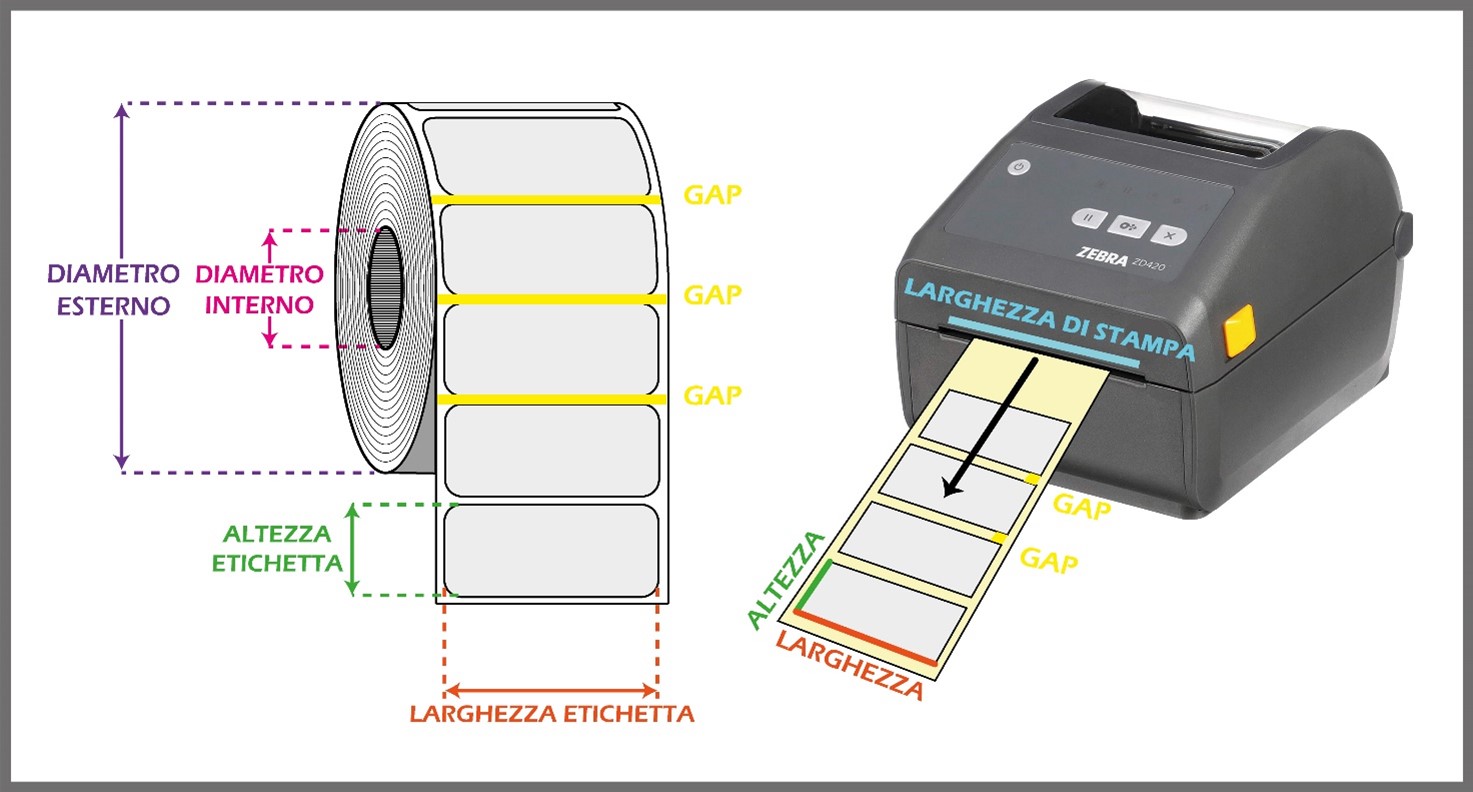

- Formato del supporto (larghezza e altezza dell’etichetta)

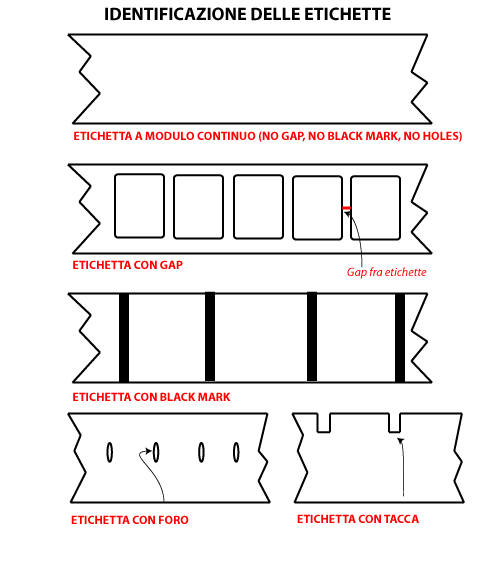

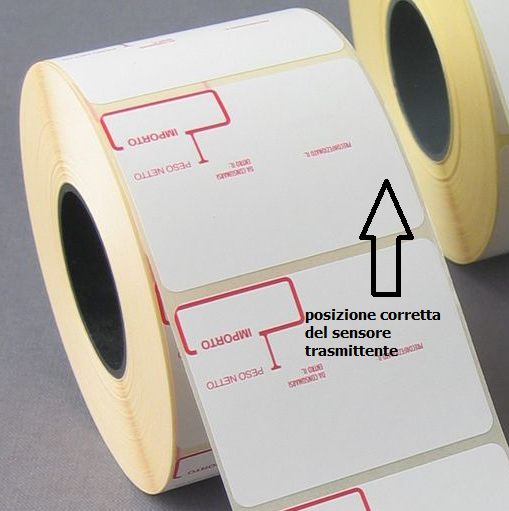

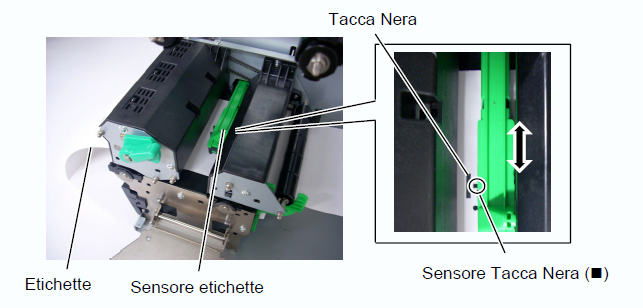

- Definizione del tipo di supporto in uso: etichetta con spazi, etichetta con segno nero sul retro, rotoli continui di carta

- Tipologia del materiale: carta opaca o lucida, materiale sintetico

- Impostazioni di gestione del supporto dopo la stampa (taglio automatico del supporto oppure nessun taglio)

- Settaggio della qualità di stampa

- Margini di stampa

L’impostazione corretta e completa del driver della stampante consente di utilizzare qualsiasi programma per la stampa di etichette, che può essere Word, ma anche programmi specifici di grafica

La stampante è dotata di collegamento USB e Ethernet.

Per la configurazione dell’indirizzo IP sono disponibili utility di configurazione che guidano l’utente nella procedura di impostazione dei parametri della rete.

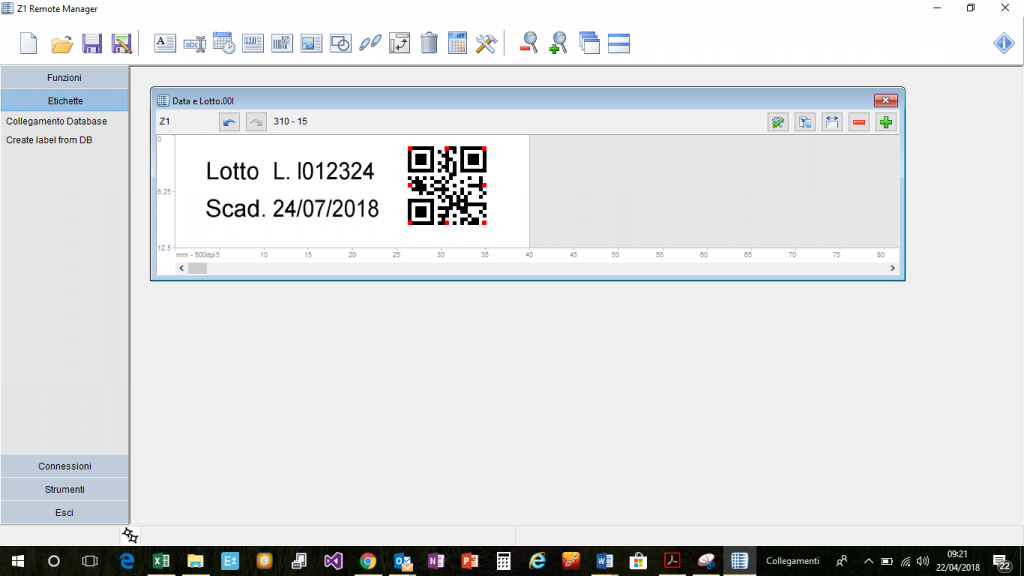

Inoltre, la stampante è dotata di un software per la creazione e la stampa di etichette che permette di creare l’etichetta con testo, grafica, contatori e generatori di codice a barre e codici 2D.

Il software NiceLabel offre un’interfaccia simile a quella di Microsoft Word. Pertanto, chiunque può progettare rapidamente etichette professionali senza disporre di alcuna conoscenza nel campo dei codici a barre o della progettazione grafica.

La stampa di etichette con dati dinamici e variabili è diversa dalla stampa di altri documenti: NiceLabel offre le funzionalità necessarie per generare etichette senza errori.

Se sei interessato ad approfondire una soluzione di stampa a colori contattaci idonea alle tue esigenze operative

Ing. Cristina Urbisaglia

Telefono 06.51848187

http://www.acsistemisrl.com/stampanti-a-colori.html

Approfondisci

Stampante di etichette a colori: quando conviene acquistarla!!!